Как сушить сосновые доски?

Содержание:

- Как сушить доски?

- Погрузка и транспортировка бревен

- Запаривание и вываривание – один из вариантов сушки древесного материала

- Сушка торцевого спила древесины в домашних условиях

- Какие способы просушки древесины можно использовать дома?

- Сушка пиломатериалов в домашних условиях

- Виды сушки древесины

- Как быстро высушить доски

- Технология просушивания древесины

- Искусственная сушка

- Особенности выбора материалов

- Процесс камерной сушки древесины

Как сушить доски?

Когда лучше покупать пиломатериал для сушки?

Во-первых, вовремя купить-привезти.

Я покупаю с марта до середины мая. (Можно и в феврале, но возиться с ними в это время, знаете ли, ещё холодно.) Можно быть уверенным, что этот пиломатериал не залежался с прошлого года и, к тому же, имеет естественную влажность (в смысле, ещё не сухой; потому что если доски где-то были уложены кое-как и так высохли, то большая вероятность, что там одни «сабли» и «вертолёты». Если же они ещё и были накрыты кое-как и пролежали осень и зиму… В общем, нам нужен пиломатериал естественной влажности — влажности не очень давно спиленного дерева).

Что сделать раньше, чем покупать доски?

Подготовить место, на котором доски будут сушиться. Это сделать заранее, чтобы потом не тратить время: погоды могут портиться внезапно, так что время распределяем правильно, чтобы завезённый пиломатериал не остался мокнуть. Да и лежать сырым доскам, сложенным кое-как, даже накрытым, НЕ полезно.

На более-менее (лучше всё же более, чем менее) ровной площадке рядами кладём блоки (уж извините, почему-то не фотографировал с самого начала, а когда уже было уложено):

Расстояние между рядами блоков примерно 1 м. На блоки стелем гидроизоляцию: огрызки рубероида, полиэтилена, линолеума. в 2-3 слоя.

Важно! Штабель с досками для просушки должен располагаться так, чтобы они лежали перпендикулярно направлению ветра. Ветер дует, как правило, с запада или с востока

Значит, доски должны быть расположены по направлению «север-юг» — тогда прокладки не будут мешать свободной циркуляции воздуха между досками, и сушка будет равномерной.

Собственно технология сушки пиломатериалов

Итак, доски привезли ко мне во двор и выгрузили. Нужно укладывать для просушки.

Пиломатериал привозят шестиметровый. Несколько досок распиливаю пополам — по 3 м — это прокладки. Можно распиливать по 2 м, т. е. доску на три части, решите это заранее, после расчёта каркаса, — чтобы получалось как можно меньше обрезков.

Несколько лет назад я завозил доски для каркасной пристройки и на прокладки распиливал шестиметровые пополам. Эти трёхметровые отрезки потом отлично шли на стойки каркаса и потолочные балки:

Через время я завозил доски для устройства обрешётки на стены под утеплитель. Так что получилось возможным распиливать шестиметровые доски на три части, по 2 м.

В общем, здесь вам нужно семь раз померить, подумать, посчитать, ещё раз померить, приготовить площадку для укладки и сушки, а потом только завозить доски и отрезать.

Но, допустим, всё это вы проделали. У нас есть напиленные прокладки — кладём их на ряды блоков.

Выравниваем по уровню вдоль и поперёк, подкладывая где надо брусочки, кусочки фанеры, ОСП, сложенного в несколько раз рубероида и т. п. ПолЕнитесь — все перекосы потом проявятся в кривизне досок. Ну, пара, тройка миллиметров не в счёт.

Итак, первый ряд прокладок уложен, скорей всего, их будет 5 или 6.

Поперёк этих прокладок кладём шестиметровые доски. Причём, промежутки между досками стараемся делать одинаковыми:

Делается это очень просто — с помощью обрезка от такой же доски.

Дальше: во всех (!) местах пересечения досок с прокладками крепим саморезами (см. фото выше).

Согласен, саморезов нужно много. Помнится, на укладку 4.5 кубометров доски у меня ушло больше тысячи. Но фишка в том, что эти же саморезы потом пригодятся для всяких строительных работ. ну, у меня даром ни один не пропал.

Дальше поперёк шестиметровых кладём второй ряд трёхметровых — прокладок — строго над первым рядом. И прокладки крепим тоже саморезами к первому ряду досок.

Во всех местах пересечений!

Ко второму ряду прокладок крепим саморезами второй ряд досок, контролируя обрезком доски промежутки между досками. и т. д., пока все завезённые доски будут уложены:

(на фото видны швеллеры поверх досок; это не для груза, а просто их больше негде было класть)

Сколько времени может на это уйти? У меня на 4.5 м3 ушло три дня. Но в первый день я закручивал саморезы отвёрткой, а на второй пошёл с утра и купил шуруповёрт.

Потом доски накрываем. Можно накрыть полиэтиленовой плёнкой. Но от солнца она постепенно разрушается. Можно шифером (если есть). Профнастилом. Главное, чтобы с укрывного материала вода могла стекать.

Погрузка и транспортировка бревен

Для промышленной заготовки слэбов используют крупнотоннажные грузовики и специальную погрузочную технику. Но, если речь идет о единичных бревнах относительно небольших размеров, то погрузку и транспортировку вполне реально осуществить без привлечения серьезной спецтехники, ограничившись усиленным прицепом и лебедкой с тросом. Один из алгоритмов такой погрузки представлен на фото.

К борту прицепа крепят два усиленных пандуса. Расстояние между скатами должно быть таким, чтобы бревно располагалось максимально устойчиво, и его вес распределялся равномерно.

Суть этого метода заключается в закатывании бревна. Для этого один конец троса крепят к дальней стороне прицепа, а второй пропускают под бревном и подают в зафиксированную лебедку.

Перед началом погрузки бревно должно располагаться строго параллельно прицепу. Для подстраховки используют большие клиновидные подпорки из дерева. Они же пригодятся для дополнительной фиксации бревна при перевозке.

Для фиксации бревен во время перевозки помимо клиньев обязательно используют стяжные ремни с храповым механизмом.

Запаривание и вываривание – один из вариантов сушки древесного материала

Процесс данного метода является сложным, но приемлемым и для самостоятельного использования. Способ заключается в замене влаги на растительное масло, в которое помещается древесина и прогревается на огне в течение шести ил семи часов.

Размер и толщина детали влияет на длительность запаривания древесины. Как известно из истории, таким способом раньше обрабатывали дерево, чтобы из него можно было сделать деревянную посуду, которую отличали прочность и отсутствие трещин.

- Вываривание – помещение древесного материала в кипящий солевой раствор. На литр воды потребуется 2 ст.л. соли. Она удаляет и заменяет сок из дерева.

- Кипячение занимает от восьми до десяти часов. После чего древесина обвязывается ветошью и помещается в сухом месте на 14 дней. Такой способ может изменить цвет дерева, например, используя хвойные опилки. Заготовки больших размеров после высыхания требуют повторного вываривания, не снимая ветошь.

Если изготовление деревянных деталей было выполнено из влажного материала, то произвести сушку можно с помощью речного песка в сухом чистом виде. Заготовка обсыпается песком и помещается в печь.

Здесь приведены наиболее распространенные методы сушки дерева, которые можно применять дома. Главный критерий – длительность процесса и терпение. В случае необходимости сухих заготовок или досок в срочном порядке, то целесообразнее приобрести древесину определенной влажности.

Если есть желание время попробовать высушить древесину дома, то эти способы отлично подойдут. Потому что они обеспечивают правильное высыхание пиломатериала, которое не повлечет за собой появление трещин.

Чтобы использовать древесину для строительства, необходимо ее предварительно правильно подготовить. Для этого применяется сушка, которая позволяет довести материал до необходимого уровня влажности. Как высушить дерево, какие методы помогут лучше всего? Специалистами рекомендуется закупать дерево в готовом виде, так как в условиях цеха выполнить сушку намного проще и качественнее, а вот своими руками не всегда получается правильно организовать данный процесс. Хотя есть несколько простых методов, которые позволят высушить небольшое количество древесины для отделки дома.

Сушка торцевого спила древесины в домашних условиях

By Turbo4x4 , October 9, in Технологии. Существует несколько способов высушить древесину, но как правило эти способы промышленные- если есть бревно и пять-семь лет, то проблем точно не будет- замазал комли краской, и забыл Но как быть с досками и заготовками, которые срезал в лесу не весной конечно- когда максимальное количество сока в древесине осенью? В данный момент мне нужны два топорища с естественным изгибом в градусов на мм изделия. Представляете себе эту кривулину? И я с превеликим трудом, естественно такую кривулину нашёл. Берёза, идеально чистая на срезе- как сливочное масло.

Какие способы просушки древесины можно использовать дома?

Еще древние мастера умели прекрасно высушивать древесину до нужной кондиции. Для этого использовалось множество способов, некоторые из которых актуальны и по сегодняшний день.

Известно такое неприятное свойство древесины как растрескивание при высыхании. Однако не все породы дерева одинаково подвержены появлению трещин:

- ольха, липа, береза, тополь и осина – высыхают практически без трещин;

- лиственница, ель, кедр, пихта, сосна – трескаются, но не слишком сильно;

- бук, граб, клен, ясень, дуб – подвержены сильному растрескиванию.

Это обстоятельство требует отдельного подхода к сушке каждого вида древесины.

Одним из известных народных методов сушки является сушка дерева прямо на корню. Проводится она следующим образом:

- На расстоянии около полуметра от земли по всей окружности облюбованного ствола кольцом снимается кора. Ширина кольца составляет примерно 1 – 1,5 м. Уменьшение ширины кольца ведет к удлинению срока сушки.

- Снятая кора обеспечивает остановку поступления влаги в крону дерева, в то время как листва быстро потребляет оставшуюся в стволе влагу, тем самым обезвоживая его.

- Готовность древесины определяется степенью усушки листвы.

- Когда она совсем высохнет, ствол можно спиливать и использовать.

Сушка спиленного ствола:

- Дерево спиливают и, оставив на стволе кольцо коры шириной 0,7 – 1м от места спила, остальную часть ствола оставляют без коры. Крону при этом не трогают.

- Листва, оставшаяся на стволе, быстро вытягивает из него влагу , эффективно высушивая древесину.

- Через 2 – 3 недели ствол можно распилить и сложить под навесом для окончательного досушивания.

Просушивание древесины на воздухе производится так же, как и на предприятиях: на ровной сухой площадке сооружают настил, на который штабелем укладывают пиломатериал. Верхний ряд укладывают с уклоном и накрывают от осадков.

Для защиты торцов материала от гниения, их покрывают известью, обрабатывают раствором поваренной соли или промазывают жидким клеем.

Такой способ позволяет избавиться от 75% влаги, находящейся в древесине, но является при этом очень медленным:

- хвойные и мягкие лиственные породы просыхают в течение 1 – 1,5 лет;

- твердые породы – более 2 лет.

Сушка древесины в закрытом проветриваемом помещении. Для этого можно использовать просторный сарай или достаточно высокий чердак. Здесь штабель древесины уложенной на прокладки просохнет значительно быстрее, чем на улице. Только необходимо обеспечить постоянное проветривание помещения.

Сушка пиломатериала на цементном полу. Этот способ иногда используется для просушивания небольших объемов пиломатериала. Его раскладывают в один ряд на цементом полу и время от времени переворачивают доски. Способ основан на способности цемента вытягивать влагу из других материалов при контакте.

Просушивание небольших деревянных заготовок и деталей с помощью газет:

- заготовку плотно заворачивают в сухую газету и помещают в полиэтиленовый мешок, который плотно заворачивают.

- Мешок с заготовкой кладут в теплое место.

- Когда газета становится сырой, ее меняют на сухую и повторяют процесс до достижения заготовкой необходимой влажности.

Это процесс длится обычно около 3 – 4 недель. По мере высыхания древесины газеты приходится менять все реже

Для ускорения процесса заготовку можно заворачивать в более толстый слой бумаги, но здесь важно не переусердствовать – слишком быстрая сушка может привести в появлению трещин

Сушка заготовок при помощи опилок или соломы: заготовки засыпают толстым слоем опилок или сухой соломы и размещают под навесом. Опилки и солома забирают влагу у древесины, но менять их не нужно, они быстро просыхают сами.

Сушка пиломатериалов в домашних условиях

Схема сушильной камеры для пиломатериалов.

Не каждый имеет возможность воспользоваться специальными камерами для сушки пиломатериалов, однако впадать в отчаяние не стоит. Высушить пиломатериал можно и в домашних условиях. Для этого вам потребуются следующие материалы и инструменты:

- рубероид;

- опилки;

- брус;

- пила;

- автомобильная камера;

- профнастил или другой кровельный материал.

Для начала необходимо выбрать место. Площадка должна располагаться на открытой местности, например, на крыше какой-либо хозяйственной постройки или в огороде. Поверхность нужно покрыть рубероидом и присыпать опилками. Теперь можно укладывать материал с учетом направления ветра (штабеля нужно укладывать поперек потока воздуха). Ширина штабеля не должна превышать 1,2 м. Высоту штабеля можно делать любой, желательно не меньше 50 см.

В качестве опоры для поднятия верхних досок можно использовать конструкцию из бруса, напоминающую колодец. Нужно сделать 2 колодца высотой 70 см и уложить опору из бруса сечением 6х8 см. Между опорами должно оставаться расстояние в 1,5 м. Поверхности опорных брусьев следует выравнивать по уровню. На верхний слой пиломатериалов нужно уложить дополнительные прокладки, а концы досок стянуть резиновой лентой шириной 4 см, сделанной из автомобильной камеры. Для защиты деревянных изделий от атмосферной влаги необходимо сделать навес.

Однако не обязательно покрывать штабель полностью. На верхние прокладки кладутся сухие бревна, поверх которых кладутся листы профнастила, сформировав козырек в 1,5 см. Сверху кладутся сухие жерди и стягиваются веревками для защиты от ветра. В результате получится проветриваемое пространство в 8 см.

Виды сушки древесины

Сухая древесина легче поддается обработке и обладает более высокой прочностью, а для этого ее сушат. Сушка древесины — процесс удаления влаги путем ее испарения. На уровень влажности влияют несколько факторов — климат, порода дерева, а также время года на момент спила. С изменением влажности древесины, происходит уменьшение линейных размеров — усушка.

Коэффициент усушки древесины в процентах:

| Порода | Кедровая сосна | Пихта | Осина | Ель | Сосна | Ясень | Бук | Лиственница | Береза |

| Усушка, % | 0.37 | 0.39 | 0.41 | 0.43 | 0.44 | 0.45 | 0.47 | 0.52 | 0.54 |

Старинными способами сушки древесины пользуются по сей день — запаривание в льняном масле, метод парафинирования, а также запаривание в опилках. В современной промышленности сушку разделяют на несколько видов:

- естественная;

- камерная;

- инфракрасная;

- конденсационная;

- вакуумная.

1. Естественная сушка.

Естественный способ или атмосферная сушка — самый щадящий вариант. При такой сушке влага из древесины удаляется естественным путем, без воздействия посторонних процессов и снижает влажность древесины до 18-22%, на момент спила — влажность древесины составляет не менее 50%. Для того чтобы просушить пиломатериал естественным путем, его укладывают в сухой открытый склад или навес, между слоями оставляют зазоры для циркуляции воздуха. Такой способ является еще и самым длительным, до семи лет может понадобиться твердым породам прежде чем они достигнут необходимого уровня влажности.

2. Камерная сушка.

Камерная сушка является самым распространенным методом, при котором пиломатериал помещают в камеру с тепловым воздействием. Различают следующие типы сушильных агрегатов:

- диэлектрические;

- конвективные;

- а также газовые камеры, первые две могут работать в вакууме.

Общее устройство предусматривает наличие теплоносителей, от которых поступаю теплые потоки к поверхности материала. Процесс определяется характеристиками древесины и может занимать неделю, а влажность снижается до 8-15%. При не соблюдении технологии процедуры есть риск появления трещин, а также неравномерное просушивание.

Инфракрасный способ.

Является более быстрым при котором древесина равномерно сушится, а волокна не растрескиваются, так как нагревается не воздух или материал, а влага содержащаяся в древесине. Процесс занимает от трех до семи дней, при этом влажность древесины составит от 8 до 10%.

4. Конденсационная сушка.

Конденсационная сушильная камера имеет замкнутый цикл, без доступа воздуха. Испаряясь из древесины влага насыщает воздух. Проходя через теплообменник охлажденный фреоном воздух охлаждается до температуры точки росы, конденсат собирается в емкость и удаляется из сушильной камеры. На следующем этапе осушенный воздух подогревается горячим теплообменником и направляется на поверхность пиломатериалов. Такой метод сушки подходит не для всех видов пиломатериала и не является высокопроизводительным.

5. Вакуумная сушка.

Вакуумная сушка была изобретена Эрнесто Паньоцци еще в 1964 году, по сей день является самым быстрым способом сушки древесины. В процессе сушки удаляется не только влага, но и смола, а волокна древесины не растрескиваются, подходит для любых пиломатериалов. Временные рамки удаления влаги определены не днями, а часами.

Сушка древесины является важным этапом перед дальнейшей обработкой и позволяет получить продукцию высокого качества.

Как быстро высушить доски

Бывают случаи, когда необходимо быстро высушить небольшие доски в домашних условиях, что особенно актуально зимой. Для этого существует один простой, проверенный временем способ.

Суть метода заключается в следующем. Доску с недавно спиленного дерева оборачивают бумагой (5…15 слоёв), далее материал оборачивают полиэтиленовой плёнкой и делают несколько отверстий для выхода влаги.

Предварительно подготовленную доску укладывают на прогретую батарею или другое место, расположенное в непосредственной близости к отопительному прибору. Во время высыхания древесины часть влаги будет впитываться бумагой, поэтому обёрточный материал нужно менять 3-4 раза в сутки. Во время высыхания доску нужно переворачивать по несколько раз за день.

Время высыхания пиломатериала зависит от его толщины. Так, для высушивания 3-сантиметровой доски достаточно трёх суток.

Изделия большей толщины высыхают дольше, но гораздо быстрее, чем при естественной сушке.

Рассматриваемый метод имеет один существенный недостаток – деформация поверхности древесины. Этот минус можно легко исправить обработкой доски рубанком.

Технология просушивания древесины

Технология сушки древесины включает в себя использование современного оборудования с применением особых знаний и личного опыта. Поскольку сырье в необработанном виде не обладает той прочностью, которая от него ожидается, работать с ним необходимо аккуратно. При неправильном просушивании дерево может лопнуть или расслоиться по волокнам. Все это приведет к негодности пиломатериала.

Процесс сушки заключается в попеременном применении высоких и низких температур.Первый этап заключается в интенсивном нагреве материала. При достижении температуры испарения жидкости, материал теряет влагу из верхних волокон. При этом его масса также уменьшается , примерно, на 40-50%. Для нагрева могут использоваться различные источники тепла. Зачастую, их работа регулируется несколькими датчиками, благодаря чему весь процесс проходит равномерно и безопасно. Только в таком случае возможна быстрая сушка древесины.

Высокотемпературная сушка древесины способствует быстрому испарению влаги из верхних слоев древесины. Существуют и другие виды сушки, но все они так или иначе связаны с некоторыми капиталовложениями. Однако, в середине изделия остается достаточно много жидкости, которую также нужно выпарить. Если продолжить нагревать дерево, внутри образовывается избыточное давление. Поскольку внешние слои уже сухие, пар из внутренних волокон стремится выйти наружу. Внешние волокна менее эластичны, поэтому не выдержат внутреннего давления и лопнут. Чтобы этого избежать, применяют способ пропаривания.

Сырой материал подвергается действию перегретого пара, благодаря чему верхние слои дерева размягчаются и становятся более эластичными. Это позволяет накопившемуся пару внутри выйти наружу, не разорвав при этом древесину. Воздействие пара также регулируется датчиками для достижения полного высыхания.

После того, как материал просох полностью, его необходимо увлажнить до определенного соотношения. Такая процедура необходима, чтобы изделие обрело некоторую эластичность и упругость. Полностью сухой материал через чрезвычайно хрупкий и не допускается в использовании во время строительства. Увлажнение позволяет отрегулировать влажность внутренних и внешних волокон пиломатериала. Для достижения максимального эффекта, данные операции повторяются несколько раз, начиная с нагрева. Благодаря этому готовое изделие обладает и прочностью, и гибкостью

Важно правильно установить цикличность процессов и соблюдать все режимы сушки древесины

Искусственная сушка

Если у Вас большое количество бревен для сушки и сроки поджимают, можно использовать камеру для сушки.

На сегодняшний день разработаны различные технологии сушки древесины искусственным путем. Искусственные методы довольно разнообразны, один из них – это камерная сушка. Этот метод подразумевает использование в качестве теплоносителя горячего водяного пара, воздуха и других газов. В зависимости от используемого теплоносителя различают различные виды сушильных камер.

Для сушки в камере заготовки нужно распилить на части, которые по размерам подойдут для изготовления будущего изделия. Полученные куски древесины складывают в чугун и засыпают опилками этой же заготовки. В емкость добавляют воду и помещают ее в русскую печь, которая остывает после топки. Емкость должна томиться в печи при температуре 60-70 градусов.

В ходе этого процесса древесину покидают естественные соки, она окрашивается, на поверхности ярко проступает природный рисунок, а цвет дерева становится темно-шоколадным. Дальнейшая обработка заготовки после применения такого метода сушки значительно упрощается.

Можно прибегнуть к парафированию, чтобы просушить древесину. Заготовку нужно положить в емкость, в которой предварительно растоплен парафин. Емкость с заготовкой в парафине помещается в печь при температуре 40 градусов и оставляется на несколько часов. Затем ей нужно дать просохнуть в течение нескольких дней. Результат получается таким же, как после запаривания.

Распространенные методы просушки

Старинным, но до сих пор актуальным методом просушки древесины остается запаривание во льняном масле. Изделия из древесины, прошедшей подобную обработку, обладают повышенной водостойкостью и не трескаются даже при ежедневных контактах с водой. Для такой обработки нужно поместить заготовку в емкость со льняным маслом и проварить на небольшом огне.

Широко распространен способ, который принято называть “постепенной досушкой”. В данном случае древесина подсушивается еще на этапе обработки. При этом заготовка заворачивается в сухую бумагу с пористой структурой на время перерыва в резке или по завершении работы. Завернутая в несколько слоев древесина помешается в полиэтиленовый пакет, который нужно плотно завязать и оставить в теплом месте. Бумагу нужно будет заменить, когда она станет влажной от впитанной из древесины влаги. Такой способ позволяет сэкономить время. Выбирать метод сушки древесины вы можете самостоятельно, ориентируясь на свои потребности.

Особенности выбора материалов

Свежую древесину можно сравнить с губкой, которая насыщена влагой. Естественная влага древесины бывает внешней и внутренней. Цель просушивания древесины — полностью избавиться именно от внутренней влаги.

Сушка древесины в домашних условиях — процесс длительный и сложный, но необходимый. Сырые доски быстро чернеют и загнивают, их поверхность становится ворсистой и плохо поддается обработке. Попав в более сухую среду, древесина начинает подсыхать, причем неравномерно. Это причина, по которой доски растрескиваются и деформируются, постепенно теряют в объеме, из-за чего происходит усадка конструкций.

Сухую же древесину куда легче обрабатывать, она в разы крепче и надежнее. Грамотная сушка — залог высокого качества древесных материалов и, как следствие, прочности готовых изделий. Также качество древесины напрямую зависит от выбора первичного материала.

Дело в том, что разные породы древесины имеют разный процент потери в объеме при сушке, что важно учесть при расчете количества стройматериалов. Также некоторые породы больше подвержены растрескиванию, например, лиственница, береза или липа. Плюс детали процесса сушки зависят от изначального количества влаги в дереве

Меньше всего влаги деревья имеют в зимний период, когда сбрасывают листву, больше всего — в весенний. Отсюда следует, что заготавливать и сушить древесину лучше именно в осенне-зимний период

Плюс детали процесса сушки зависят от изначального количества влаги в дереве. Меньше всего влаги деревья имеют в зимний период, когда сбрасывают листву, больше всего — в весенний. Отсюда следует, что заготавливать и сушить древесину лучше именно в осенне-зимний период.

Процесс камерной сушки древесины

Камерный способ сушки древесины имеет по сравнению с воздушной следующие преимущества:

- срок сушки значительно короче; для хранения лесоматериалов требуются меньшие площади;

- материалы приобретают любую заданную влажность; процесс сушки можно регулировать, причем для каждой породы можно подбирать наивыгоднейший режим;

- можно защищать материалы от заражения гнилью и синевой в процессе сушки. Горячий и влажный воздух (с температурой 60° и выше) уничтожает споры и гифы грибов, а также личинки жуков-точильщиков.

Недостатки

К недостаткам камерной сушки следует отнести необходимость значительных затрат на оборудование сушилок и большой расход тепла на нагревание воздуха.

В настоящее время имеется много типов камерных сушилок с различными способами передачи тепла от источника к материалу.

По роду газообразного теплоносителя сушилки бывают воздушные, паровые и дымовые (газовые). Чаще всего применяют; воздушные сушилки благодаря таким их преимуществам, как легкость регулирования температуры и влажности воздуха внутри сушильной камеры.

По принципу циркуляции камерные сушилки разделяются на сушилки с естественной и принудительной циркуляцией тепловлагоносителя. Первая осуществляется за счет разности удельпых весов поступающего воздуха и выходящего газа, вторая — создается специальными вентиляционными устройствами.

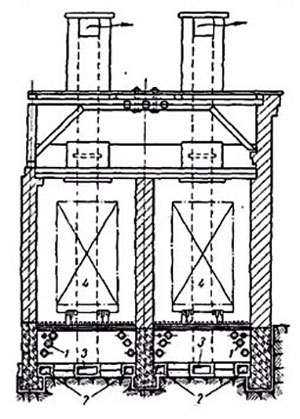

К хорошим сушилкам с естественной циркуляцией воздуха относится сушильная камера системы проф. Грум-Гржимайло (рис. 1). Сушилки этого типа имеют следующие размеры: высота 3,5 м (от пола), ширина 2,5—4,5 м, длина 14 м, объем 115—220 м3.

Сушильная камера состоит из верхней и нижней частей, в последней, установлены нагревательные приборы (калориферы). Каналы 2 для входа свежего воздуха устроены под нагревательными приборами, а каналы 3, служащие для удаления воздуха, насыщенного влагой, проходят по длине сушилки в ее нижней части и примыкают в торцовой стене к вытяжной трубе. Нагретый воздух, проходя между штабелем и стеной камеры, поднимается вверх к потолку. Входя в соприкосновение с влажным лесоматериалом, воздух насыщается влагой, охлаждается, становится тяжелее и опускается вниз, пронизывая штабель лесного материала.

Из-под штабеля насыщенный влагой воздух частично уходит через каналы 3, а часть его вместе с новой порцией свежего воздуха, поступающего из каналов 2, подходит к калориферу, нагревается и вновь поднимается вверх, совершая тот же цикл движения. Материал поступает в сушилки обычно на вагонетках.

Рис. 1. Поперечный разрез двух сушильных камер конструкции проф. Грум-Гржимайло, 1 — калориферы из ребристых труб, 2 — каналы для поступления свежего воздуха, 3- отводящие каналы для удаления насыщенного влажного воздуха, 4 — вагонетка с лесоматериалом.

Режимы сушки

Режимы сушки для пиломатериалов в зависимости от толщины и породы дерева бывают разными.

Для сушки нельзя применять сильно нагретый и очень сухой воздух. При такой сушке в материале неизбежно появятся трещины, так как наружные слои высохнут быстро, а внутренние — останутся еще сырыми. Чтобы извлечь из внутренних слоев влагу, не допуская при этом появления трещин, древесину прогревают паром, который впускают в камеру.

При этом происходят следующие процессы:

- а) повышается относительная влажность воздуха;

- б) временно прекращается интенсивное высыхание наружных слоев;

- в) ослабляются напряжения в наружных слоях,

- г) за счет перемещения влаги из внутренних слоев к наружным выравнивается влажность материала (по длине и поперечному сечению).

Начальная температура и начальная влажность воздуха в сушильной камере устанавливаются в зависимости от влажности древесины. Чем выше влажность древесины, тем большую влажность должен иметь вводимый воздух. По мере высыхания материала температуру воздуха, подаваемого в сушилку, повышают, а влажность понижают.

Продолжительность камерной сушки пиломатериалов, предназначенных для столярных изделий (при начальной влажности древесины 60% и конечной—12%), ориентировочно составляет:

- для сосновых и еловых досок толщиной 25 мм—3 суток;

- для сосновых и еловых досок толщиной 50 мм—6 суток;

- для дубовых досок таких же толщин, соответственно, 14 и 28 суток.

Конечная влажность древесины, достигаемая при камерной, сушке, устанавливается в зависимости от назначения материала; и вида изделия. При камерной сушке требуется особо тщательный режим — строго определенная температура и влажность воздуха, впускаемого в камеру.

При неправильном режиме сушки в материале могут появиться синева, трещины и т. п. Поэтому при камерной сушке необходимо контролировать температуру и влажность поступающего воздуха, а также влажность высушиваемой древесины.