Подробная инструкция для изготовления гриндера из ленточной шлифмашинки

Содержание:

- Введение

- Как самостоятельно изготовить шлифовальный станок

- Изготовление станка для шлифовки своими руками

- Виды и особенности

- Ленточный шлифовальный станок

- Виды шлифовальных станков

- Виды деревообрабатывающих станков

- Выбираем ленту

- Устройство станка

- Процесс изготовления

- Конструктивные особенности и принцип работы станка

- Изготовление роликов гриндера своими руками: чертежи

- Особенности и технические характеристики

Введение

Всевозможных вариантов конструкций шлифовальных станков существует огромное множество. И все эти варианты имеют свое применение и назначение. С помощью гриндера из болгарки можно шлифовать и точить крупные заготовки и придавать им нужную форму – его мастер держит в руках. Второй вариант – это шлифовальный станок, в котором, так же как и у гриндера, абразивным материалом является шлифовальная лента (шкурка), но он стационарный и на нем удобно обрабатывать небольшие заготовки, соблюдая при этом угол подачи, так как есть перпендикулярный стол.

Вариант шлифовального станка, который будет описан в данной статье намного проще двух предшествующих вариантов; абразивным элементом является шлифовальный круг с установленной на нем наждачной бумагой. Преимущество такого варианта очевидны – это:

- Простота изготовления;

- Шлифовальная поверхность намного больше, чем у ленточных вариантов;

- Плоскость шлифования жесткая, в отличии от ленточных, где шкурка может прогибаться под давлением заготовки;

- Данный станок является универсальным, то есть является одним из трех станков, которые выполнены на базе сверлильного станка (итого, со сверлильным всего 4 штуки).

Как самостоятельно изготовить шлифовальный станок

Стоимость шлифовального станка является достаточно высокой. Более доступный способ получения такого инструмента для домашнего пользования – это самостоятельное изготовление. Необходимые для этого материалы являются вполне доступными – это двигатель, катки и станина.

- Двигатель можно взять от стиральной машины. Он должен обладать мощностью от 2,5 до 3 кВт, а число его оборотов в минуту должно составлять 1500.

- При использовании шлифовальной ленты, скорость движения которой составляет 20 м/сек, применяемые барабаны должны иметь диаметр 20 см. При соблюдении данных условий двигатель будет обладать достаточными оборотами и не возникнет потребности в редукторе.

- Для изготовления станины потребуется толстый фрагмент железа размером 500х180х20 мм. К одной стороне станины будет осуществляться фиксация площадки с мотором, эту сторону необходимо обрезать с помощью фрезерного станка.

- Далее в области торца обрезанной детали нужно просверлить три отверстия и посредством болтов выполнить крепление площадки.

- На станине размещаем двигатель. На его валу фиксируем барабан. Второй барабан размещаем таким образом, чтобы он мог беспрепятственно вращаться.

- Та сторона стола, где находится второй барабан, должна иметь небольшой скос. Это необходимо для обеспечения плавного касания лентой поверхности стола. Для изготовления этих двух барабанов вполне подойдет ДСП. Процесс изготовления предусматривает следующие действия:

- из ДСП нужно сделать заготовки, выпилить детали размером 200х200 мм каждая;

- затем эти заготовки собираются в пакет размером 240 мм;

- данные детали складываются на оси и протачиваются до достижения диаметра в 200 мм.

- Диаметр барабанов по краям должен быть примерно на 2 мм меньше чем в центральной части. Это необходимо для того, чтобы расположить шлифовальную ленту в центральной части барабана.

- Лента должна иметь ширину 200 мм.

- Ширина наждачного материала составляет 1 м, из него можно склеить 5 таких лент. Склеивание следует выполнять встык, предварительно разместив снизу плотный материал.

- На катки необходимо натянуть резину шириной в 30 мм. Подойдет обычная резина от велосипеда.

- Готово. Мы соорудили шлифовальный станок. Технические характеристики самодельного изделия ничем не уступают фабричному агрегату, имея существенное преимущество в цене.

На таком станке помимо выравнивания деревянных и металлических деталей можно затачивать различные инструменты – ножи, топоры, стамески. Также еще одним положительным свойством данного инструмента является возможность выполнять обработку деталей с искривленной поверхностью.

Изготовление станка для шлифовки своими руками

Желание самостоятельно делать конструкции из древесины всегда подталкивает к тому, что требуется оборудовать свою мастерскую шлифовальными и распиловочными станками. Их в большом ассортименте выпускают современные производители. Такие станки имеют прекрасные характеристики, а также высокую степень надежности. Самым основным и существенным недостатком является большая стоимость. По этой причине многие мастера стараются собирать себе шлифовальные станки из того, что есть под рукой.

Самые опытные пытаются не ограничиваться станком, который выполняет лишь одну функцию, и собирают универсальный прибор, который может резать деревянные заготовки, шлифовать и полировать, снимать старое покрытие и готовить поверхности к обновлению. Это реально благодаря тому, что основу каждого станка составляет станина, на которой закреплен электрический двигатель, ведомый и ведущий барабан, набор дополнительных оснасток (фрезы, рила, круги для шлифования и прочее).

Расчет мощности станка

Перед тем, как начать сборку станка, нужно выполнить расчет мощности.

Чтобы правильно все сделать, потребуется определиться со следующими параметрами:

- Мощность, которая потребляется электрическим двигателем.

- Скорость вращения мотора.

- Площадь соприкосновения поверхности детали и движущейся абразивной ленты.

- Коэффициент шлифования.

- Показатель трения обратной стороны применяемой ленты с поверхностью крутящих барабанов.

На основании данных о таких параметрах можно определить мощность будущего устройства.

Как сделать шлифовальный ленточный станок

Чтобы сделать шлифовальный станок своими руками, потребуется учесть много моментов. Основой станка будет мощное основание, которое может выдержать вес оборудования и выполнят функцию демпфирования появляющейся вибрации. Каркас станины стоит скрепить при помощи сварки. Сверху прикрепите плиту, и в роли такой плиты можно применять ДСП, который в толщину не меньше 2.2 см. Далее на станину прикрепите электрический двигатель, причем его мощность не должна быть ниже рассчитанной ранее. Число оборотов мотора должно быть минимум 15 000 оборотов за 1 минуту. На якорь прикрепите редуктор для передачи вращения к ведущему барабану. Нужный диаметр будет зависеть от скорости вращения мотора, и это же определит скорость движения ленты при трении в момент трения о поверхность деталей.

Из чего делать основание (станину)

Каркас, к которому прикрепляют все остальные станочные элементы, является устойчивая, хорошая станина. Она должна быть с большим запасом прочности, а также обладать прекрасной массогабаритностными характеристиками. Ее делают из листовой стали, с толщиной не больше 0.5 см. Самыми приемлемыми считаются размеры сделанной своими руками станины примерно 50*18*2 см. Для основания такого размера оптимальным размером рабочей площадки будет 18*16*1 см. Для удобства будущей работ следует сделать разметку на рабочей площадке, и для крепления следует проделать три отверстия, а после при помощи трех болтов прикрепить все к станине.

Выбор и монтаж двигателя для станка

Выполненные расчеты и опыт использования такого рода устройство показывает, что электрический двигатель должен иметь мощность хотя бы 2.5 кВт, но никак не меньше. Частота вращения вала должна быть от 1 500 оборотов за 1 минуту и больше. От того, какая скорость вращения электрического двигателя, будет в ощутимой мере зависеть скорость движения абразивной ленты. Это сильно влияет на то, каким будет качество сборки. В свою же очередь скорость передвижения ленты будет влиять на диаметр обоих барабанов. В роли готового устройства можно применят двигатель, который обычно используют для стиральных машинок. Можно также выбрать электрический двигатель и от другого хозяйственного агрегата, к примеру, очень мощного насоса или иного устройства, которое подходит по количеству оборотов и мощности.

Ведомый и ведущий барабан

Ведущий барабан нужно крепко зафиксировать на шкив электрического двигателя, а ведомый барабан будет закреплен на отдельной оси. Для того, чтобы обеспечивать свободное вращение между барабаном и валом следует прикрепить подшипники.

Лента для шлифования

При изготовлении мини шлифовального станка следует заранее позаботиться об абразивной ленте для шлифования. Обычно они имеют тканевую основу, и в качестве основы применяется бязь или другая, но похожая по плотности ткань. На поверхности материи с одной стороны при помощи особого клея наносят абразивную крошку, и в зависимости от размера зерна крошки она будет поделена на большие, средние, небольшие и нулевые.

Виды и особенности

К рассмотрению предлагается три модификации, наиболее применимые для домашних нужд.

Плоскошлифовальная машина JET 16-32 Plus. Эта машина имеет превосходные технические параметры, которых более чем достаточно в домашнем обиходе и для мелких ремонтных работ. Точность обработки поверхности детали «начисто» может достигать 10-х долей микрона.

Станок потребляет мощность на уровне 2 киловатт, что также является приемлемым для домашних условий работы, ведь не каждая электросеть сможет обеспечить работу 10…15-киловаттного агрегата. Незначительные габариты и масса (61 кг). Характеристики выполнения основной работы следующие:

Плоскошлифовальная машина PROMA РВР-400А. Это уже уровень профессионального оснащения, укомплектован ЧПУ. Есть рабочая поверхность, которая предназначена под достаточно значительную нагрузку (350…380 кг), позволит обработать крупногабаритные полуфабрикаты. Мощность такой машины составляет 10 кВт. Имеет следующие рабочие параметры:

- 1100 мм – максимально возможная продольная подача;

- 240 мм – возможности осуществления поперечной подачи;

- 550 мм – максимальный подъем «рабочего органа» над станиной.

Этот экземпляр приведен более в качестве примера, ведь оборудование с весом почти 4 тонны необходим в условиях производства, а не в домашней мастерской.

Плоскошлифовальный механизм ЛШ-322. Изготовитель этого оборудования презентует его в качестве машины для небольших ремонтных помещений. Как раз то, что нам необходимо. Станок имеет незначительные габариты – 1050×1000×1800 мм, масса в 700 килограмм. Значительно компактней предшествующего образца.

Имеет прекрасные характеристики относительно точности обработки – предельные отклонения составляют в районе 3…5 микрон, а шероховатость – 0,16 мкм. Все-таки для домашних нужд данный механизм является дорогим (его цена составляет около 15000 долларов), а также массивным.

Видео: самодельный станок по шлифовке поверхностей.

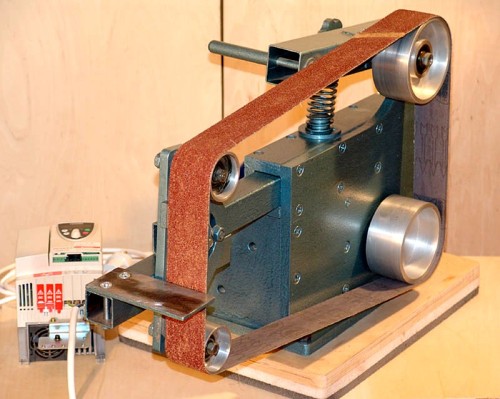

Ленточный шлифовальный станок

Оптимальным вариантом для бытового применения будет ленточная модель. Конструктивно она состоит из системы валов, на которые устанавливается абразивная лента. Изменение угла наклона и степени натяжения происходит с помощью пружинного механизма. Каркас рекомендуется изготовить деревянный, так как это проще, чем производство стального корпуса.

Используемые расходные материалы и комплектующие:

- Направляющие барабаны. Они изготавливаются из твердой породы дерева. Рекомендуемый диаметр — 15 см.

- Станина. Ее также делают из деревянных заготовок. Конфигурация зависит от габаритов станка и определяется самостоятельно.

- Крепления барабанов. Это могут быть штифты с подшипниками.

- Электрический двигатель и механизм передачи крутящего момента. Используется ременная передача. Для регулировки оборотов применяются диски под ремень различного диаметра, установленные на вал электродвигателя.

- Натяжной механизм. Необходим для регулировки степени натяжения наждачной ленты. Представляет собой рычаг, монтируемый на станину с функцией изменения положения по высоте. В конструкции предусмотрены пружины для плавного изменения натяжения и фиксатор.

Сборка конструкции осуществляется поэтапно. Согласно разработанной схеме делаются комплектующие. Затем они монтируются на станине. Кнопку запуска электродвигателя рекомендуется разместить в удобном месте для оперативного включения или выключения оборудования. Также можно поставить защитный щиток из поликарбоната.

Виды шлифовальных станков

Шлифовальные станки по дереву подразделяются на следующие виды:

- особенности конструкции;

- характеру решаемых задач;

- точности обработки;

- допустимые геометрические размеры обрабатываемых деталей;

- мощности установленных двигателей;

- рейтингу производителей;

- стоимости с комплектом прилагаемого оборудования.

Современные производители представляют три вида конструктивного исполнения таких станков: дисковые, ленточные, цилиндровые. Каждый их этих видов имеет свои узко специфические подвиды. Например, ленточные шлифовальные станки выпускаются в следующем исполнении:

- узколенточные (позволяют производить шлифовку деревянных конструкций имеющих сложную геометрическую форму);

- агрегаты оснащённые неподвижным столом (способны обрабатывать только деревянные заготовки, имеющие плоские поверхности прямоугольной формы);

- станки, оборудованные свободно движущимся столом (на них происходит шлифование крупногабаритных деревянных конструкций – дверей, щитов, дверных откосов).

Ленточный шлифовальный станок

Характер решаемых задач определяет классы данного оборудования. Основными классами (иногда их называют моделями) считатся:

- станки ленточно-шлифовального типа;

- вибрационные инструменты, например дельта шлифовальные машины;

- шлифовальные станки тарельчатого типа (орбитальные и эксцентриковые);

- специализированные угловые шлифовальные аппараты;

- шлифовальные системы комбинированного типа.

Несмотря на такое многообразие готового заводского инструментария, домашние мастера для проведения не сложных шлифовальных операций предпочитают разработать и собрать шлифовальный станок по дереву своими руками.

Виды деревообрабатывающих станков

В настоящее время существуют многочисленные типы шлифовальных станков, которые предназначены для выполнения различного рода работ с древесиной. Они отличаются своей конструкцией, предназначаются для бытового и промышленного использования. Можно с легкостью подобрать как узкоспециализированные модели, так и универсальные станки, которые предназначены для комплексной обработки древесины.

Дисковые агрегаты

Рабочая поверхность у выполненных своими руками шлифовальных станков по металлу и дереву выполнена в виде островного металлического диска, на который крепится абразив. Благодаря своей простоте конструкции и универсальности использования оборудование этого типа получило сегодня широкую популярность на рынке.

Состоит такой станок из электромотора, на ось которого надевается круг с закрепленной рабочей поверхностью. На рабочую ось крепятся абразивные насадки и шлифовальная бумага, которая позволяет осуществлять обработку деревянных заготовок. Несмотря на простоту конструкции, такие станки отличаются универсальностью использования, могут выполнять качественную обработку древесины, придавая заготовкам идеально ровную и гладкую поверхность.

К преимуществам плоскошлифовальной техники относится:

- Универсальность использования.

- Эффективность.

- Надежность.

- Простота конструкции.

Особенностью оборудования этого типа является возможность регулировки скорости обработки деревянных заготовок без изменения показателя числа оборотов рабочего элемента. При работе с таким станком можно перемещать заготовку по радиусу круга, что и позволяет изменять интенсивность обработки изделий. На периферии диска линейная скорость будет выше, что позволяет существенно ускорить и упростить обработка древесины. А вот внутри круга, где линейная скорость ниже, выполняется финишная шлифовка со снятием тончайшего слоя древесины.

Ленточные установки

Ленточные плоскошлифовальные станки имеют два вала, между которыми натянута непрерывная лента наждачной бумаги. Обработка заготовок производится путем воздействия на них наждачной бумаги, которая снимает тонкую стружку с деревянных заготовок, придавая им идеально ровную гладкую поверхность. Рабочая поверхность у тарельчатых машинок может быть вертикальной и горизонтальной, при этом отдельные модели позволяют изменять направление движения ленты. С помощью такого оборудования можно осуществлять обработку изделий большой длины, выравнивая их торцы. Простота конструкции позволяет изготовить своими руками ленточную шлифовальную машину для бытового использования.

Барабанные модели

Основное назначение агрегатов этого типа — это горизонтальное выравнивание с использованием фуганка. Этот тип оборудования применяется преимущественно в промышленных цехах, что объясняется сложностью его конструкции и узкой специализацией барабанных агрегатов. С помощью шлифовальных барабанных станков изготавливаются и обрабатываются деревянные однотипные изделия с одинаковой толщиной.

Выбираем ленту

Станок с лентой универсальнее с точки зрения функциональности: он делает все, что дисковые модели, плюс еще много чего. Сразу заметим, что вариантов самодеятельных моделей ленточных шлифовальных станков великое множество.

Главное – знать и придерживаться трех правил:

- Абразивная сторона ленты должны быть настроена очень четко, чтобы ее касалась только заготовка, которая шлифуется.

- Лента должны быть равномерное натянута в любой момент времени и вне зависимости от вида работ.

- Скорость движения станка должна быть разной и должна зависеть только от одного: вида детали и характера шлифовки.

Устройство станка

Несущая конструкция ленточного станка состоит из вертикальной стойки и опоры. Первая — это металлическая полоса, нижняя часть которой согнута под углом 90º, а вторая — прямоугольный лист толстого металла. Согнутая часть стойки выступает в роли ее опорной площадки, с помощью которой она крепится на переднем краю опоры. На плоскости опоры смонтирован привод, в роли которого выступает угловая шлифмашина (болгарка), подключенная с электросети через регулятор оборотов.

На шпинделе болгарки на резьбе крепится ведущий шкив в виде металлического валика, который задает движение шлифовальной ленты. Ведомый валик устанавливается на верхней части стойки. Позади нее расположено Т-образное коромысло, которое нижним концом зафиксировано на опоре и соединено поперечиной со стойкой. На ближнем конце коромысла находится натяжной ролик, а к дальнему прикреплена пружина, обеспечивающая натяг ленты.

Вращающиеся элементы

Самый важный и сложный компонент любого ленточного шлифовального станка — это система валиков, по которым с большой скоростью движется лента. Размер ведущего шкива задает линейную скорость движения, поэтому его диаметр необходимо определять расчетным путем.

Линейная скорость ленты вычисляется по формуле: V = (π × D × N) / 1000 × 60, где V — скорость (м/сек), D — диаметр ведущего шкива (мм), N — количество оборотов привода (об/мин). Соответственно диаметр определяется по формуле: D = V × 1000 × 60 / π × N (мм).

Рекомендуемые скорости обработки материалов разнятся:

- древесина — примерно 25 м/сек;

- сталь — 25-30 м/сек;

- пластики (в зависимости от типа) — 10÷30 м/сек;

- титан — 15 м/сек.

Поскольку основные материалы, обрабатываемые в домашней мастерской — это сталь, древесина и пластик, расчет будет опираться на предельную величину 26 м/сек. Максимальная скорость вращения шпинделя нашей болгарки составляет 11 000 об/мин, поэтому расчетное значение диаметра будет равно 45 мм.

Все три вращающихся элемента имеют одинаковый диаметр 45 мм, но разную конструкцию:

- Ведущий шкив. Цилиндрической формы с бортиками по краям для предотвращения схода ленты. Внутри выточен стакан на глубину, достаточную для его крепления к резьбовому концу шпинделя длинной гайкой М14. Общая ширина рабочей поверхности — 60 мм, бортика — 1 мм.

- Ведомый валик. Наружная поверхность такая же, как у ведущего шкива. Вращается на двух подшипниках, заглубленных заподлицо с обеих сторон. В качестве вала используется болт диаметром 8 мм с короткой концевой резьбой, выступающей за его габарит.

- Натяжной ролик. Вал и подшипники такие же, как у ведомого валика. Наружная поверхность бочкообразная, без бортиков, шириной 60 мм.

Все три изделия лучше всего проверить и собрать там, где их изготовили. Опытные мастера наверняка помогут правильно посадить подшипники и исправят возможные недочеты. Кроме того, в мастерской необходимо сделать отверстие в нижней части стойки диаметром 42 мм для установки привода.

Конструктивные элементы и комплектующие

Все остальные элементы конструкции могут быть изготовлены самостоятельно или приобретены в хозяйственных магазинах и на металлобазах. Для сборки ленточного шлифовального станка своими руками необходимы:

- Вращающиеся элементы. Описаны выше.

- Болгарка. Например, ручная угловая шлифмашина Hitachi g12 sr2 с 11 000 об/мин и мощностью 650 Вт. Подсоединяется к электросети через регулятор мощности.

- Основание. Лист металла толщиной 10 мм, размером 30 х 40 см. По краям сверлятся отверстия на 10 мм для прикрепления ее к верстаку. Два отверстия для винтов впотай расположены на месте установки стойки и еще одно — по месту фиксации привода.

- Стойка. Пластина толщиной 8 мм и шириной 8 см. Внизу согнута под прямым углом (полка 4 см) для установки на опору. Высота от сгиба до верхнего конца — 65 см. В нижней части расположено отверстие под привод, а в верхней — для крепления ведомого валика. На высоте 20 см от сгиба — отверстие для крепления соединительной планки стойки коромысла.

- Коромысло натяжного ролика. Состоит из стойки (толщина — 8 мм, ширина — 3 см, высота — 25 см) и закрепленной на ее верхнем конце (через втулку болтом) ассимметричной перекладины. На обоих концах последней просверлено по отверстию: на длинном — для установки натяжного ролика, а на коротком — для крепления натяжной пружины.

- Метизы и прочие материалы. Необходимые для сборки винты, болты, гайки, гроверы и втулки, а также подкладки из дерева и хомут для крепления болгарки к опоре.

В перечне не указаны материалы для рабочего стола, который монтируется перед полностью собранной шлифмашиной. Он должен изготавливаться индивидуально с привязкой к месту установки.

Процесс изготовления

Для изготовления силовых деталей станка необходимо использовать листовой металл толщиной 10 мм. Чтобы нарисовать контуры таких деталей для их дальнейшей вырезки, можно ориентироваться на чертеж. Точно соблюдать размеры нет никакой необходимости, так как от них будут зависеть только габариты деталей, которые вы соберетесь обрабатывать на ленточном гриндере. Нарисовать контуры деталей на листе металла можно маркером, а для их вырезания использовать болгарку и электролобзик. Намного проще вырезать такие детали при помощи плазменного резака, но не у всех дома есть такое оборудование.

Читать также: Измельчитель веток своими руками для отопления чертежи

Основание, детали корпуса станка и двигатель перед сборкой

Чтобы основание вашего самодельного гриндера было более надежным, лучше использовать для его изготовления лист металла толщиной 12 мм. Для сборки основания гриндера можно использовать винтовые соединения, но тогда вам придется сверлить множество отверстий, которые значительно ослабят всю конструкцию. Намного проще и надежнее будет выполнить сборку основания вашего станка при помощи электросварки.

Много времени потребуют полукруглые пазы на деталях ленточного гриндера, обеспечивающих поворот платформы, на которой размещены ролики. Чтобы самому сделать такие пазы, необходимо будет повозиться с дрелью, шарошками и напильником, а также задействовать бормашинку. Можно значительно облегчить себе задачу, если доверить сделать такие пазы квалифицированному фрезеровщику.

Макет станка из пластика: благодаря поворотному узлу, гриндер может находиться как в вертикальном положении…

Для изготовления роликов вашего самодельного мини-станка лучше всего использовать титан или дюралюминий (Д16). Если же возможности найти болванки из этих материалов нет, то можно использовать и сталь, но тогда ролики необходимо максимально облегчить, выбрав металл из их внутренней части. Для изготовления роликов самодельного станка вам потребуется помощь квалифицированного токаря, только позаботьтесь о том, чтобы подготовить для него чертеж.

Самый большой ролик ленточного гриндера, который будет фиксироваться на валу электродвигателя, в любом случае необходимо будет сделать из стали, так как титановую болванку такого диаметра найти очень сложно, а дюралюминий может не выдержать значительных нагрузок. Для всего самодельного станка вам потребуется изготовить 4 ролика, размеры которых (диаметр) составляют: приводной ролик — 150 мм, натяжной — 100 мм, два маленьких — 70 мм. Если вы собираетесь сделать мини-станок, то диаметры роликов могут быть и меньше.

…так и в горизонтальном

Когда вы соберете свой самодельный станок с готовыми роликами, очень важно, чтобы они располагались строго по одной линии. В противном случае вы будете постоянно сталкиваться с соскакиванием ленты. Ширина роликов зависит от того, какого размера шлифовальную ленту вы собираетесь использовать на своем оборудовании

Когда вы будете делать чертеж для изготовления роликов, то обязательно учитывайте, что они должны иметь бочкообразную форму, это обеспечит надежное удержание шлифовальной ленты на них в процессе работы. Для того чтобы придать роликам такую форму, с каждого их края делается небольшой скос: 1–2 мм

Ширина роликов зависит от того, какого размера шлифовальную ленту вы собираетесь использовать на своем оборудовании. Когда вы будете делать чертеж для изготовления роликов, то обязательно учитывайте, что они должны иметь бочкообразную форму, это обеспечит надежное удержание шлифовальной ленты на них в процессе работы. Для того чтобы придать роликам такую форму, с каждого их края делается небольшой скос: 1–2 мм.

Готовые ролики вашего самодельного ленточного гриндера должны иметь гладкую поверхность, об этом необходимо сказать токарю, который будет их изготавливать. Подшипники, на которых они будут вращаться, должны быть только закрытого типа, в противном случае их быстро забьет пыль, образующаяся в процессе работы шлифовального станка. Чтобы ваше самодельное оборудование работало долго и без сбоев, необходимо выбирать для него подшипники, обладающие классом не ниже 6-го. Ролики шлифовального станка вращаются с высокой частотой, поэтому подшипники для них должны быть очень качественными.

Готовый гриндер в горизонтальном положении с дополнительным столиком

Конструктивные особенности и принцип работы станка

Устройство шлифовального станка по дереву не отличается сложностью, так как основная задача любой модели заключается в том, чтобы обработать тот или иной вид деревянной детали, формируя нужные параметры поверхности для финишной отделки. Благодаря обработке шлифовальной машинкой поверхность древесины становится идеально гладкой, и дополнительно калибруются параметры заготовки.

На производствах используют устройство такого типа, которое оснащено диском, лентой, станиной (для обработки под наклоном). У самодельных приспособлений функционал не такой широкий, но этого обычно достаточно для обработки деталей из дерева. Есть несколько вариантов относительно того, как устроены шлифовальные самодельные деревообрабатывающие станки.

Обычно самодельные шлифовальные станки изготовляют посредством использования подручных приспособлений. Но в любом случае нужна либо ось для крепления шлифовального круга, либо 2 вала, между которыми будет натягиваться шлифовальная лента. Чтобы привести в движение основу со шлифовальным элементом, нужно дополнительно подготовить мотор мощность не более 1 кВт.

Шлифовальный станок для дерева, сделанный своими руками, имеет следующий принцип работы – за счет использования ленты с разным абразивным напылением происходит нужная обработка поверхности. Если используется ленточный абразивный элемент, то его фиксация производится методом натягивания между двумя барабанами. Для закрепления круглого абразива требуется жесткая основа.

Изготовление роликов гриндера своими руками: чертежи

Конструирование роликов для шлифовального агрегата такого типа – серьезный этап, который требует внимательности и аккуратности. Одним из наиболее важных элементов гриндера является главный каток. Необходимо запомнить, что его габариты должны быть больше, чем размеры оставшихся роликов.

Ведущий каток имеет подобные геометрические показатели неслучайно. Такие габариты позволяют избежать нежелательного рывка, возникающего во время пускового момента

Также важно понимать, что для изготовления данного конструктивного элемента ни в коем случае нельзя использовать материалы, которые имеют большую массу. К таким материалам относят:

- сталь;

- чугун.

Перед тем как приступить к созданию роликов, необходимо подготовить соответствующие чертежи с размерами. Ленточный гриндер своими руками должен иметь легкие и удобные ролики небольших габаритов. Как правило, этого вполне достаточно для того, чтобы проводить простую работу по шлифовке.

При самостоятельной сборке гриндера важно расположить ролики перпендикулярно друг над другом, чтобы избежать перекосов ленты. Для уменьшения массы ведущего катка можно сконструировать стальную деталь с полостью. Существуют специальные справочники, которые позволяют провести расчеты, необходимые для данной процедуры

Существуют специальные справочники, которые позволяют провести расчеты, необходимые для данной процедуры

Для уменьшения массы ведущего катка можно сконструировать стальную деталь с полостью. Существуют специальные справочники, которые позволяют провести расчеты, необходимые для данной процедуры.

Второй вариант, который чаще всего используют домашние мастера, – применение дюралюминия. Этот материал отличается низким весом и идеально подходит для данной цели. Он содержит примеси меди и магния, которые обеспечивают повышенную прочность сплава. Для сборки гриндера принято использовать дюралюминий марки Д16 и выше.

Как сделать ролики для гриндера своими руками? Специалисты рекомендуют выполнить на шкиве канавку, расположенную на торце. Ее габариты выбираются с учетом размеров абразивной ленты, которая будет применяться в станке. Такая мера направлена на предотвращение слета ленты во время работы оборудования. Желательно проделать ту же манипуляцию и с оставшимися катками.

Очень большое значение имеет степень шероховатости катков. Поверхность роликов может обладать разным уровнем шершавости. При сборке гриндера рекомендуется использовать катки, у которых данный показатель располагается в пределах от 1,25 до 2,5. Таблицу, содержащую информацию о степени шероховатости деталей, можно без труда найти в интернете. Шкив для гриндера своими руками монтируется на оборудование посредством подшипниковых узлов.

Для изготовления роликов для гриндера часто используется дюралюминий.

В этом случае применяются подшипники закрытого типа, которые имеют статичное наружное кольцо и относятся к категории самоцентрирующихся. Установка подобных элементов позволяет исключить возможность попадания абразивных или любых других инородных частиц на вал катка.

При выборе подшипников необходимо обязательно учесть их несущие параметры. Эти показатели определяют то, какую нагрузку способна выдержать деталь. Чем выше число оборотов агрегата, тем более надежными должны быть подшипники. Во время работы не рекомендуется отклоняться от чертежей с размерами. Ленточный гриндер, выполненный в соответствии со схемой, будет отличаться более высокой эффективностью, а также длительным сроком использования.

Как зафиксировать ролик в устройстве? Проще всего в домашних условиях для крепления катка воспользоваться стандартными шплинтами. Еще один вариант крепления –применение буртика (на одном конце оси).

Особенности и технические характеристики

Основная особенность шлифовальных станков по дереву заключается в специфическом способе регулировки качества обработки. Она происходит путем изменения зернистости абразива. Обычно процесс начинают с наждачной бумаги с крупным зерном, потом последовательно уменьшают его величину и завершают процедуру шлифовкой мелкой шкуркой. Всего используют 2-3 смены, но могут быть и более постепенные методики.

Вторая особенность заключается в способе установки абразива. Если на ленточный станок устанавливается заранее склеенная петля, то на дисковые конструкции надо закрепить круг из наждачной бумаги на плоскость. Оптимальный способ — использование «липучки», но проще всего наклеивать абразив на клеевой состав или двусторонний скотч. Второй способ проще, но и дороже.

Технические характеристики каждого станка несколько отличаются друг от друга.

Для дисковых установок:

Для ленточных станков:

- Ширина ленты.

- Величина рабочей базы (расстояние между центрами приводного и натяжного барабанов).

- Скорость движения петли.

- Диапазон перемещения рабочего стола в вертикальной и горизонтальной плоскости.

- Длина заготовки для склейки петли.

Для барабанных станков:

- Диаметр рабочего цилиндра.

- Высота цилиндра.

Все эти параметры зависят от планируемой производительности, размеров установок, величины обрабатываемых деталей. Необходимо учесть объемы ожидаемой работы, величину деталей, специфику обработки.

Мнение эксперта

Левин Дмитрий Константинович

Чем чище должна быть поверхность в результате шлифовки, тем качественнее должен быть изготовлен станок. Биения, неровности и прочие изъяны станут причиной появления рисок, способных заметно ухудшить качество обработки.